Rouleau de fil

Un partenaire de production fiable

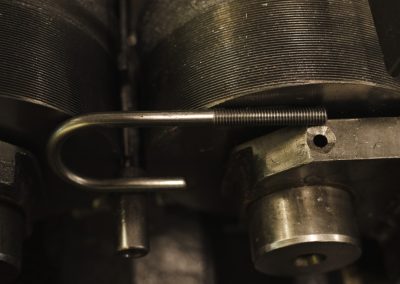

Mécanisme de roulage des fils

Lorsque nous parlons de roulage de filets, nous faisons référence à un processus au cours duquel le matériau est formé sous une pression intense. Cette pression est générée par des bobines spécialement conçues à cet effet – des arbres métalliques présentant une très grande résistance à la charge et une surface spécialement façonnée, adaptée au type spécifique de filetage à réaliser. On peut imaginer ce phénomène de manière analogue à la formation d’une forme dans la pâte à modeler en la pressant fermement dans la main – dans les zones où la pression est la plus forte, le matériau est enfoncé, tandis que dans les autres zones, il se soulève, formant des motifs filiformes.

Nos atouts

Machines modernes

Personnel expérimenté

Délais courts

Assurance qualité

un large éventail d’industries desservies

Exigences matérielles

En outre, il est important que le diamètre de la barre soit choisi de manière appropriée afin qu’il soit inférieur au diamètre final du fil. Ceci est lié aux caractéristiques du travail plastique, où le matériau n’est pas enlevé mais plutôt déplacé. Par conséquent, la matière qui est « pressée » à un endroit pendant le roulage du fil « s’écoule » à un autre, ce qui augmente effectivement le diamètre du composant.

L’essence du roulage de fil

Dans la pratique, le roulage des filets offre de nombreux avantages, tant en termes de qualité des filets produits que d’efficacité de la production. Toutefois, pour que ces avantages soient pleinement exploités, il est important de préparer correctement le matériel et d’utiliser les outils et les techniques adéquats.

Avantages du roulage de filets – pourquoi est-ce la méthode d’usinage préférée ?

L’une des étapes clés de la production de composants vissés est le formage des filets, et la technique du roulage des filets se distingue nettement des autres méthodes par ses nombreux avantages :

La perfection du détail : L’un des principaux atouts du roulage de fil est la précision et la qualité de la surface du fil obtenu. Ce traitement n’implique aucune coupe dans le matériau, ce qui élimine le risque d’arêtes vives et irrégulières. En outre, l’utilisation d’une barre de lot avec les bons paramètres permet une répétabilité élevée du processus, ce qui se traduit par une cohérence et une standardisation des pièces produites.

Augmentation de la résistance : Le roulage des filets évite non seulement l’entaille et l’affaiblissement potentiel du matériau, mais au contraire, en déformant plastiquement la barre pendant le processus de roulage, on obtient une densification de sa structure. Cet effet se manifeste par une augmentation de la résistance de la surface, ce qui rend les filets laminés plus résistants aux dommages mécaniques et à la corrosion.

Efficacité du processus et économie : La technologie du roulage permet un formage des filets plus rapide que de nombreuses méthodes d’usinage traditionnelles. De plus, une fois le processus de laminage terminé, il n’est pas nécessaire de procéder à un traitement supplémentaire ou d’éliminer les déchets de matériau. Cela permet non seulement d’accélérer l’ensemble du processus de production, mais aussi de réduire les déchets, ce qui est bénéfique tant sur le plan économique qu’environnemental. Un autre avantage est que le processus de laminage peut être facilement automatisé. Le mécanisme rotatif des rouleaux permet de déplacer la barre en temps réel, ce qui accélère le changement de matériau et augmente l’efficacité de la production.

Différentes techniques de roulage de fil

Pour la production de masse, le laminage tangentiel et le laminage multiple méritent d’être envisagés. Dans la première technique, deux rouleaux de diamètres et de vitesses périphériques différents travaillent ensemble pour assurer une capacité de laminage élevée. La seconde méthode est une combinaison de techniques de roulage transversal et de roulage à travers, où le mouvement des rouleaux est synchronisé avec la pièce à usiner pour produire des filets précis de différentes longueurs.

Sans oublier les méthodes spécialisées telles que le laminage à mâchoires plates et le laminage à rouleaux segmentés. Ces techniques sont excellentes pour des applications spécifiques, bien que les coûts d’outillage, en particulier pour la dernière, puissent être plus élevés.

La dernière méthode, le laminage planétaire, consiste à utiliser le mouvement planétaire de la pièce entre deux segments de rouleaux. Il est utilisé dans les laminoirs automatiques, offrant une productivité élevée et une précision de filetage moyenne.

La diversité des techniques de roulage des filets permet d’adapter précisément le processus aux exigences de la production, en tenant compte à la fois de la précision et de l’efficacité de la production. Le choix de la bonne méthode dépend d’un certain nombre de facteurs, tels que le type de matériau, la précision requise ou le volume de production.